Brodski premazi – kakvi trebaju biti?

Brod kao složen i skup proizvod svoju funkciju mora obavljati tijekom životnog vijeka od nekoliko desetljeća, u uvjetima koji su s korozijskog stajališta iznimno nepovoljni.

Korozijska oštećenja mogu uzrokovati velike probleme na brodskoj konstrukciji, a s vremenom i kolaps konstrukcije što osim materijalne štete može uzrokovati ljudske žrtve, ekološke probleme i ostale probleme. Tehnički ispravno i pravodobno izvedena antikorozivna zaštita znatno utječe na produljenje životnog vijeka broda.

Od konstrukcijskih materijala se očekuje da uz što nižu cijenu imaju izvrsna mehanička svojstva i svojstva obradljivosti, a da u isto vrijeme osiguraju i korozijsku otpornost. Navedena svojstva, osim u slučaju korištenja na primjer visoko korozijski postojanih materijala poput nehrđajućih čelika, legura nikla i ostalih materijala. u praktičnom slučaju rijetko može ispuniti sam konstrukcijski materijal.

Stoga se primjenjuju različite metode / tehnologije zaštite od korozije koje se u osnovi mogu podijeliti na:

- zaštitu od korozije i vegetacije nanošenjem prevlaka,

- primjena korozijski postojanijih materijala,

- konstrukcijsko – tehnološke mjere,

- električne metode zaštite i

- zaštita promjenom okolnosti (npr. inhibitorima korozije), koje se vrlo često i međusobno kombiniraju radi učinkovitije zaštite.

Korozija na brodskom trupu

Sve čelične konstrukcije u moru podvrgnute su koroziji, koja je stalni i kontinuirani proces. Sustav zaštite ima dvojaku ulogu:

- spriječiti skupu zamjenu korodirane površine

- održavati površinu netaknutom što dulje vremena u svim radnim uvjetima

Morski zrak je stalno zasićen solju tako da se i na metalnim površinama, iznad razine mora, javlja stalna kondenzacija. Osim toga i djelovanjem vjetra na svim izloženim površinama taloži se morska sol. Tako, uz obilne količine kisika i visoke prosječne temperature, ispunjeni su svi uvjeti za nastajanje korozivne atmosfere.

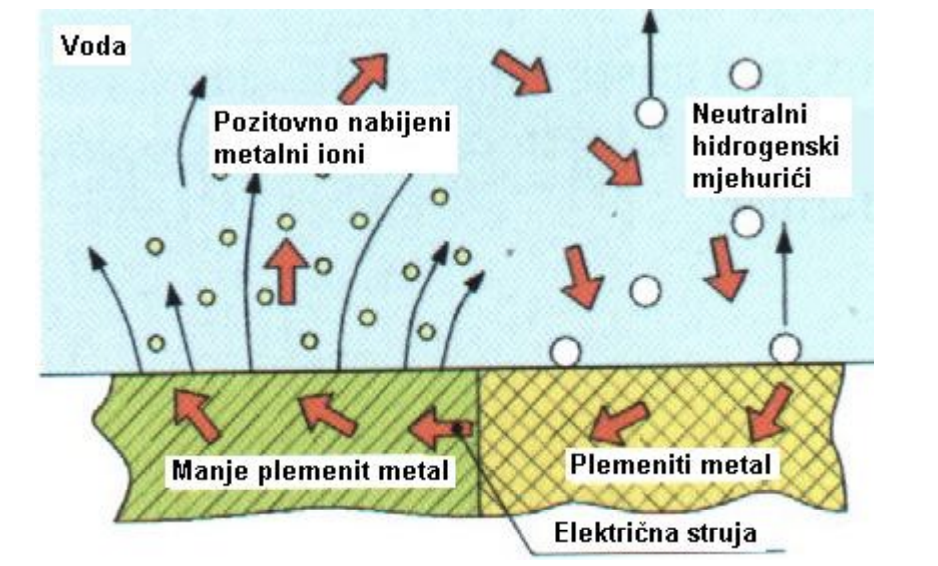

Čelik je zahvaljujući izvanrednom svojstvu čvrstoće, dominantni konstrukcijski materijal za gradnju brodova. To je metal heterogenog sastava koji u svojim mikroskopskim česticama utjecajem vode (vlage) i kisika iz zraka, generira galvanski članak. Već i najmanja razlika potencijala pokreće elektrokemijsku reakciju.

Dodatno se elektrokemijski proces korozije snažno pooštrava u području pojasa gaza zbog jake turbulencije mora (plovidbom u balastu) i nadvođa u ekstremnim uvjetima izmjeničnog vlaženja i sušenja, jakog vjetra, visoko zasićene aerirane atmosfere morske soli i snažnog katalitičkog ultravioletnog efekta.

Proces korozije tj. brzina i djelovanje ovisi i o temperaturi medija, u ovom slučaju morske vode, kao i njenog sastava, posebno udjela soli. Veća slanost i viša temperatura uzrokuju i bržu koroziju. Brzina protoka odnosno kretanja plovila također utječe na koroziju. Brže kretanje plovila uzrokuje i brži proces korozije. Naravno, u zatvorenim područjima marina i lučica gdje je i zagađenost mora različitim organizmima i kemijskim spojevima veća i proces korozije je brži, bez obzira na to što plovilo zapravo miruje. Međutim ne ponašaju se u procesu korozije svi metalni oksidi jednako. Kod aluminija izloženog atmosferskim utjecajima na površini se vrlo brzo stvori sloj metalnog oksida koji poput zaštitnog filma štiti aluminij od daljnje korozije. Ovaj film je vrlo kompaktan i zatvara sve pore, tako da kisik ne može prodrijeti u unutrašnjost i nastaviti proces korozije. Nasuprot tome, hrđa tj. željezni oksid je vrlo porozan i ne predstavlja nikakvu branu za daljnju koroziju. Kada proces korozije na željeznoj površini započne skoro ga je nemoguće zaustaviti bez radikalnih zahvata u strukturu materijala (brušenje, pjeskarenje, rezanje).

Tri su postupka za rješavanje problema korozije: uporaba plemenitih, korozijski postojanih materijala, primjena antikorozivnih premaza i katodna zaštita kojom ćemo se pozabaviti neki drugi put!

Uporaba plemenitih nehrđajućih čelika

Uporaba nehrđajućih čelika je optimalno rješenje. Budući da je nehrđajućem čeliku glavni nedostatak visoka cijena, koristi se samo na najizloženijim dijelovima (vanjski cjevovodi i vitalni dijelovi opreme na brodovima i „offshore“ konstrukcijama). Privremeno kompromisno jeftinije rješenje je oblaganje standardnih brodskih ugljičnih čelika nehrđajućim oblogama. Ipak, standardni brodograđevni čelik, i čelik povišene čvrstoće, nemaju zamjene u skoroj budućnosti.

Primjena antikorozivnih premaza

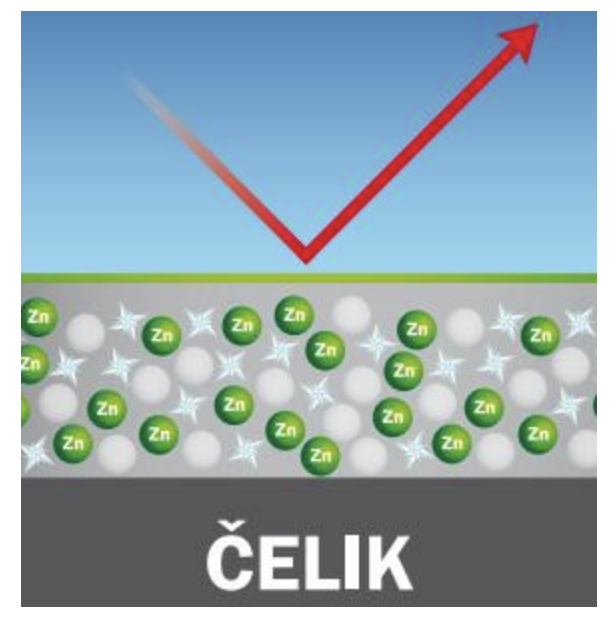

Poznavanje osnovne funkcije antikorozivnih premaza preduvjet je za razumijevanje njihovog djelovanja. Brodski premazi predstavljaju barijeru između visoko reaktivnih agensa u moru, iona klorida, sulfata, karbonata i kiselina i alkalija iz čelične ili aluminijske podloge.

Činjenica da samo tanki film odvaja dva vrlo visoko reaktivna medija (more i čelična površina broda) , ukazuje na presudnu važnost neprekinutosti premaza. Osim kontinuiranosti premaz mora posjedovati jednoliku debljinu suhog filma premaza, u protivnom, mjesta manje debljine postaju točke početka korozije i razaranja čelične strukture. Uvjet, da samo nekoliko stotinki milimetra premaza formira dielektričku barijeru, dakle da spriječi kontakt zraka, vlage i slane atmosfere s čeličnim supstratom, teško je posve ispuniti, a prikazano je ovako:

Brodski premazi

Brodski premazi, poput drugih premaza, moraju imati dobru adheziju, žilavost, kemijsku otpornost, otpornost na vremenske uvjete, vlažnost i more. Nadalje, moraju štititi brodsku strukturu od abrazije, a i u ekstremno oštrim vremenskim uvjetima trebaju ostavljati dobri vizualni dojam. Izloženi djelovanju soli, moraju spriječiti prolaz iona kroz premaz i posjedovati visoki koeficijent elastičnosti. Dakle, na brodske premaze postavljaju se iznimno oštri zahtjevi. Optimalni premaz mora ispuniti sve navedene funkcije kroz period dovoljno dug da bi opravdao cijenu i aplikacije. Idealni brodski premazi trebali bi imati sljedeća svojstva:

- Izvanrednu otpornost na vodu

- Nisku apsorpciju vode

- Nižu brzina prolaza vodene pare (MVTR – Moisture Vapour Transfer Rate) – što je niža MVT brzina premaz je bolje kvalitete

- Otpornost prolazu iona

- Osmotski otpor

- Otpornost elektroendoosmozu

- Jaki dielektrik – premaz mora pružiti otpor prolazu bilo kojih

postojećih elektrona od anode na ogoljenim mjestima čeličnog substrata - Otpornost na kemikalije

- Dobru adheziju

- Otpornost na abraziju

- Otpor na prethodni premaz: Premazi koje naknadno apliciramo na istrošenu površinu postojećeg premaza moraju biti kompatibilni s prethodnim da se izbjegne otapanje starih slojeva. Stoga zaštita počinje od podloge, odnosno primera na koji se nanašaju daljnji slojevi premaza.

- Dobro inhibitorsko djelovanje – kod oštećenja sam materijal premaza minimizira kidanje i ograničiva koroziju

- Laka primjena

- Otpornost na gljivice i bakterije

- Lako popravljiv

- Otpornost na starenje

- Stalnost izgleda